Neste artigo, iremos mostrar como se constrói um gerador eólico caseiro baseado num motor de uma trotinete elétrica com uso de materiais simples e de baixo custo.

A construção deste gerador eólico caseiro foi baseada no livro “How to build a WIND TURBINE”, de Hugh Piggott.

Para a construção deste aerogerador necessitamos dos seguintes materiais:

- Motor de uma trotinete elétrica;

- Contraplacado marítimo para a construção das pás;

- Diversos objetos de madeira facilmente construíveis;

- Duas chumaceiras;

- Dois veios de aço, um para associar às pás e o outro para criar o sistema de rotação para o vento.

Motor utilizado

O motor utilizado como gerador foi retirado de uma trotinete antiga, com as seguintes características:

- Modelo do Motor: MY1016

- Tensão de funcionamento: 24V DC

- Output: 200W

- Velocidade nominal: 2500RPM

Este é apenas um exemplo de um motor/gerador que pode ser aplicado. No mercado, podem ser encontrados geradores mais apropriados para este fim, isto é, que requeiram um menor torque inicial.

Custos do Projeto

Relativamente aos custos monetários do projeto, o mesmo está avaliado em cerca de 150 euros no total. Destes, 40 euros são o custo de duas chumaceiras, 100 euros foram gastos com a aquisição da madeira para a construção das pás e restante estrutura, a madeira utilizada neste projeto é do tipo contraplacado marítimo.

Os restantes 10 euros foram usados para materiais diversos tais como verniz, peças em ferro, etc.

No valor apresentado não está refletido o custo do motor que foi retirado de uma trotinete elétrica usada.

Construção das pás

A construção das pás está dividida em diversos passos, de modo a simplificar o processo:

Passo 1: Escolha da madeira

O material a utilizar é contraplacado marítimo. Este tipo de madeira é o ideal para construir as pás, pois o facto de ser constituído por várias camadas de madeira coladas por colas fenólicas oferece-lhe uma grande resistência, mesmo quando têm pequenas espessuras.

Necessitamos de 3 conjuntos de madeiras, em cada uma origina uma pá, com as seguintes dimensões:

Comprimento: 60 cm

Largura: 15,3 cm

Altura: 4,9 cm

Neste caso, as placas de contraplacado não tinham a altura necessária (4,9 cm), então foram coladas duas placas, numa prensa.

Passo 2: Corte em largura

Após obtermos os 3 blocos com as medidas indicadas anteriormente, vamos fazer os cortes necessário para que a pá fique com o perfil ideal.

O primeiro corte consiste em remover, na largura, as partes desnecessárias.

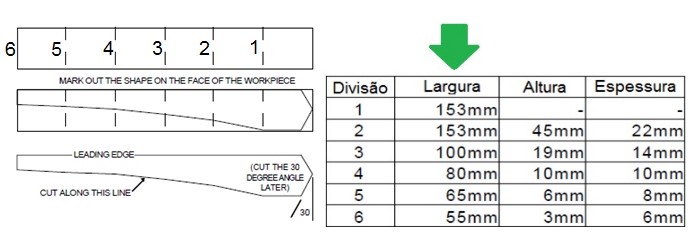

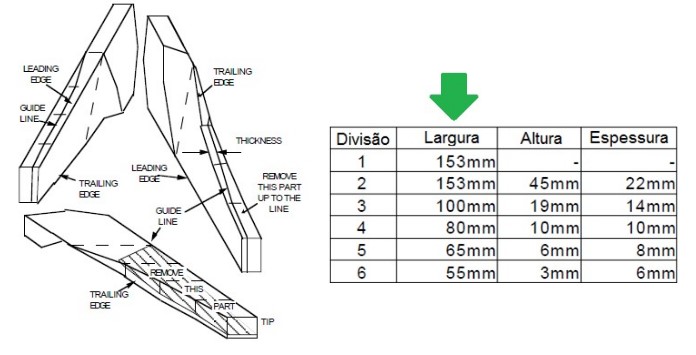

Tendo o bloco na horizontal, dividimo-lo em 6 secções de igual distância entre si (de 10 em 10 centímetros), e, cada uma destas secções vai servir de ponto de referência para os diversos cortes que vamos realizar (em largura, altura e espessura).

A tabela mostra a medida que deve ter cada secção nas diferentes medições (largura, altura e espessura), pelo que agora vamos cortar em largura, ou seja, vamos cortar a madeira para que a largura de cada secção fique de acordo com as medidas indicadas na tabela.

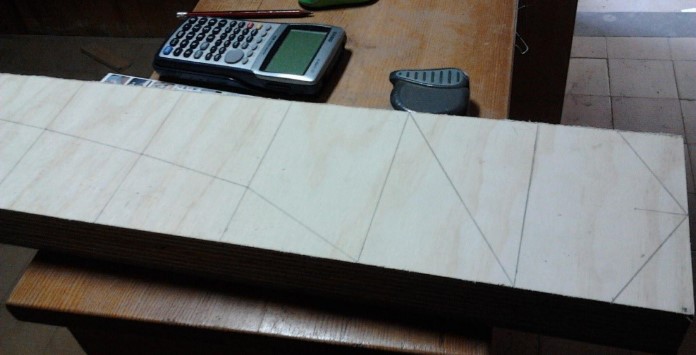

Estas figuras representam o que foi feito na prática. São visíveis as linhas auxiliares das secções assim como as linhas pelas quais vai ser feito o corte em largura.

Passo 3: Corte em altura

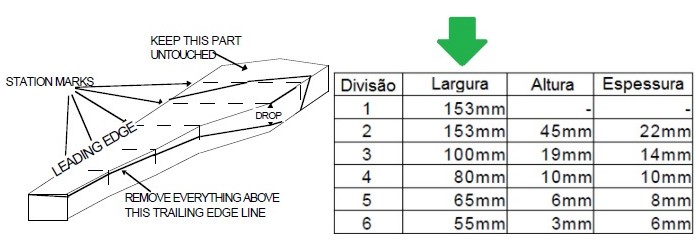

Este passo é semelhante ao anterior, porém agora vamos dar a altura desejada, que pode ser observada na tabela, para cada secção.

Passo 4: Corte em espessura

O próximo passo é obter a espessura ideal, sempre de acordo as medidas tabeladas para cada secção.

A seguinte figura mostra como desenhamos as linhas auxiliares de corte em espessura.

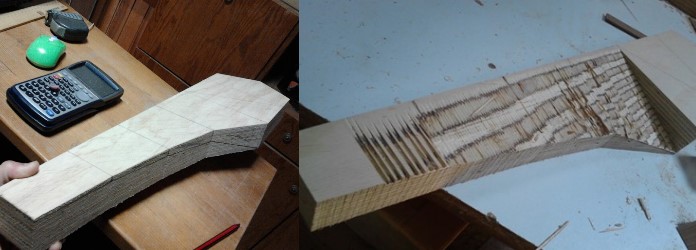

Após o corte em espessura, obtemos assim três blocos idênticos a este.

Passo 5: Conceção do perfil ideal da pá

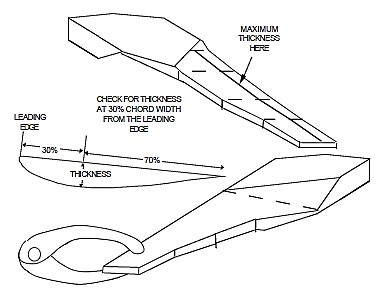

Após os três cortes realizados anteriormente, temos que ajustar o perfil ideal da pá, que tem de respeitar a algumas regras. Isto será feito de acordo com a seguinte figura.

Esta figura representa a regra que o perfil tem de obedecer. Esta regra têm uma característica bastante importante, que é o facto de o ponto com maior espessura ter de estar a 30% da largura de cada secção, contanto a partir da parte mais grossa da pá.

Para dar esta característica à pá, medimos a largura de cada secção e marcámos um ponto a 30% desta medição, e, após isto unimos as linhas de forma a criar uma linha, linha esta que têm que corresponder ao ponto com maior espessura da pá.

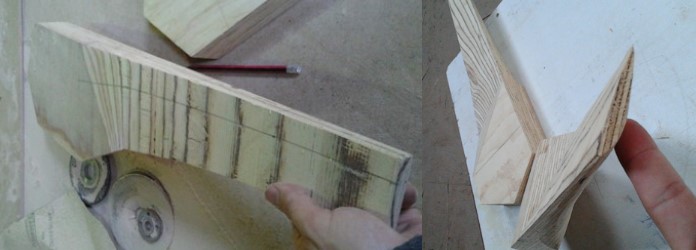

O processo de desbaste da madeira que não nos interessava foi feito através de uma rebarbadora elétrica, em que foi introduzido uma lixa no disco rotativo, de forma a não cortar demais a madeira. As seguintes figuras mostram este processo, assim como o resultado final.

Assim se concluiu a construção das três pás de madeira. A próxima etapa consiste em agregar as pás, com cuidado para que estas fiquem desfasadas o mesmo angulo entre si.

As próximas imagens mostram como foram agregadas as pás. Para tal, foi necessário fazer quatro furos em cada pá e introduzir, juntamente com cola, os tarugos de madeira que ajudam a uni-las. Deixámos uma noite a secar, com a ajuda de grampos, que impediam que estas ficassem desniveladas durante a colagem.